- 产品信息

- SUMIKAEXCEL PES

- 耐热性

SUMIKAEXCEL PES的耐热性

表 3-1-1 显示了SUMIKAEXCEL PES 设计所需的热性能。

表3-1-1 SUMIKAEXCEL PES的热性能

| 耐热性 | 测试方法 | 单位 | 未强化 | 玻璃纤维强化 | |

|---|---|---|---|---|---|

| 4100G 4800G |

3601GL20 4101GL20 |

3601GL30 4101GL30 |

|||

| 载荷挠度温度 (0.45MPa) | ASTM D648 | ℃ | 210 | - | - |

| 载荷挠度温度 (1.82MPa) | ASTM D648 | ℃ | 203 | 210 | 216 |

| 载荷挠度温度 (0.45MPa) | ISO 75 | ℃ | 214 | 222 | 223 |

| 载荷挠度温度 (1.80MPa) | ISO 75 | ℃ | 205 | 221 | 221 |

| 维卡特软化点 (1kg) | ASTM D1525 | ℃ | 226 | - | - |

| 维卡特软化点 (5kg) | ASTM D1525 | ℃ | 222 | - | - |

阿雷尼乌斯图

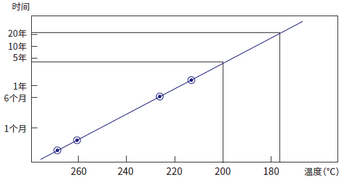

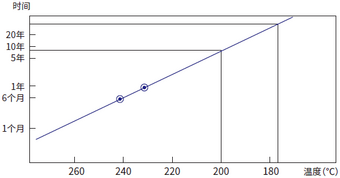

树脂的热稳定性限制了其长期使用的温度范围。对于符合UL标准的相对温度指数 (RTI),老化测试一直持续到要观察的特性值降至初始值的一半。在几个不同的温度下进行老化测试,然后根据这些数据创建阿雷尼乌斯图。阿雷尼乌斯图通过用老化温度 (K) 的倒数绘制特性值降低到初始值的一半所需的热老化时间 (也称为半衰期) 来生成。

图3-1-1 4800G的拉伸强度减半时间的温度依赖性

图3-1-2 4101GL30的拉伸强度减半时间的温度依赖性

长期耐热性

SUMIKAEXCEL PES具有优异的长期耐热性。SUMIKAEXCEL PES的相对温度指数(RTI)如下。 RTI表示经过100,000小时老化后,电性能(Elec)、机械性能(Mech)、冲击强度(Imp)和拉伸强度(Str)初始值变为其初始值一半时的温度。马苏。一般来说,较薄的试件劣化速度较快,因此 UL 根据试件的壁厚进行 RTI 评估。

表3-1-2 SUMIKAEXCEL PES(UL746B)相对温度指数

| 等级 | 厚度 (mm) | RTI | ||

|---|---|---|---|---|

| 电的 | 冲击 | 拉伸 | ||

| 3600G | 0.41 | - | - | - |

| 0.75 | 180 | 170 | 180 | |

| 1.6 | 180 | 170 | 180 | |

| 3.0 | 180 | 170 | 180 | |

| 4100G | 0.41 | 180 | 170 | 180 |

| 0.75 | 180 | 170 | 180 | |

| 1.5 | 180 | 170 | 180 | |

| 3.0 | 180 | 170 | 180 | |

| 4800G | 0.30 | 180 | 170 | 180 |

| 0.46 | 180 | 170 | 180 | |

| 1.5 | 180 | 170 | 180 | |

| 3.0 | 180 | 170 | 180 | |

| 3601GL20 | 0.43 | 180 | 180 | 180 |

| 3.0 | 180 | 180 | 180 | |

| 3601GL30 | 0.43 | 190 | 190 | 190 |

| 3.0 | 190 | 190 | 190 | |

| 4101GL20 | 0.43 | 180 | 180 | 180 |

| 1.5 | 180 | 180 | 180 | |

| 3.0 | 180 | 180 | 180 | |

| 4101GL30 | 0.43 | 190 | 190 | 190 |

| 1.5 | 190 | 190 | 190 | |

| 3.0 | 190 | 190 | 190 | |

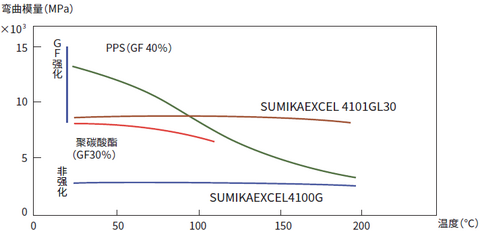

弹性模量的温度依赖性

图3-1-3显示的是弯曲模量的温度依赖性。弹性模量在100°C至200°C之间变化不大。特别是在100°C以上时,远远优于非晶性树脂聚碳酸酯和结晶性树脂PPS的玻璃纤维强化等级,在所有热塑性树脂中属于最高级别。

图3-1-3 4100G和4101GL30的弯曲模量的温度依赖性

老化特性 (空气和热水)

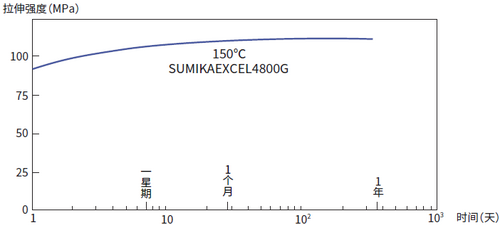

热老化

SUMIKAEXCEL PES即使在150℃空气中老化,强度也不会降低,具有优异的耐热性。

图3-1-4拉伸强度的150°C空气中的老化特性

耐热水性

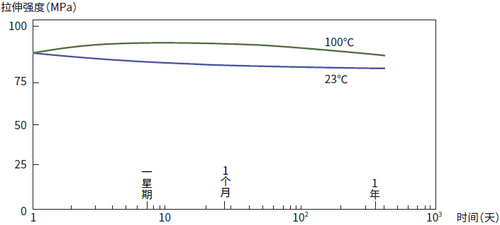

SUMIKAEXCEL PES在无任何负荷的水(23℃)或热水(100℃)中老化时,拉伸强度几乎没有变化。

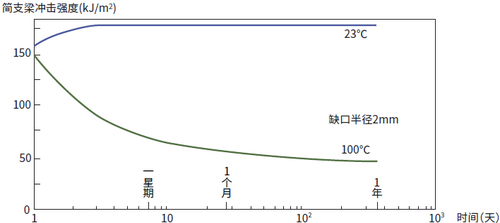

在热水(100℃)中冲击强度最初下降,但之后保持稳定并保持足够高的抗冲击性。

图3-1-5拉伸强度在水中的老化时间依赖性

图3-1-6冲击强度在水中的老化时间依赖性

耐蒸汽性 (蒸汽杀菌循环的影响)

SUMIKAEXCEL PES在温度143℃、蒸汽压力3.2个大气压和室温下进行真空干燥循环测试,结果没有观察到冲击强度的变化。

但是,在蒸汽中使用SUMIKAEXCEL PES时,需要根据各用途在实际使用气氛下进行试验。