- 产品信息

- SUMIKAEXCEL ™ PES

- 注塑条件

SUMIKAEXCEL™ PES和SUMIPLOY的射出成型条件

成形条件

SUMIKAEXCEL PES 和SUMIPLOY的标准成型条件如下所示。

表4-1-1 SUMIKAEXCEL PES的标准成型条件

| 等级 | 3600G 4100G |

4800G | 3601GL20 / 3601GL30 4101GL20 / 4101GL30 ES5340 |

||||

|---|---|---|---|---|---|---|---|

| 建议 | 条件范围 | 建议 | 条件范围 | 建议 | 条件范围 | ||

| 干燥温度 (°C) | 160~180 | 160~180 | 160~180 | ||||

| 干燥时间 (hr) | 5~24 | 5~24 | 5~24 | ||||

| 汽缸温度 (°C) | 后部 | 320 | 300~340 | 320 | 320~340 | 320 | 300~340 |

| 中部 | 340 | 320~370 | 340 | 330~370 | 340 | 320~370 | |

| 前部 | 350 | 330~380 | 360 | 340~390 | 350 | 330~380 | |

| 喷嘴 | 350 | 330~380 | 360 | 340~390 | 350 | 330~380 | |

| 最佳树脂温度 (°C) | 350 | 350~360 | 360 | 350~370 | 350 | 350~360 | |

| 模具温度 (°C) | 140~180 | 120~180 | 140~180 | 120~180 | 140~180 | 120~180 | |

| 注射压力 (MPa) | 100~200 | 100~200 | 100~200 | 100~200 | 100~200 | 100~200 | |

| 注射速度 | 低速 | 低速到中速 | 低速 | 低速到中速 | 低速 | 低速到中速 | |

| 螺杆转速 (rpm) | 50~100 | 50~100 | 50~100 | 50~100 | 50~100 | 50~100 | |

| 螺杆背压 (MPa) | 5~10 | 5~10 | 5~10 | 5~20 | 5~10 | 5~10 | |

| 保持压力 (MPa) | 50~100 | 50~100 | 50~100 | 50~150 | 50~100 | 50~100 | |

表4-1-2 SUMIPLOY的标准成型条件

| 等级 | GS5620 CS5220 / CS5530 / CS5600 |

E3010 FS2200 |

CK3400/CK3420 CK4600 |

||||

|---|---|---|---|---|---|---|---|

| 建议 | 条件范围 | 建议 | 条件范围 | 建议 | 条件范围 | ||

| 干燥温度 (°C) | 160 | 160~180 | 160 | 160~180 | 160 | 160~180 | |

| 干燥时间 (hr) | 8 | 5~24 | 8 | 5~24 | 5 | 5~24 | |

| 汽缸温度 (°C) | 后部 | 320 | 320~340 | 320 | 300~340 | 380 | 360~400 |

| 中部 | 340 | 330~370 | 340 | 320~370 | 390 | 370~410 | |

| 前部 | 360 | 340~390 | 350 | 330~380 | 390 | 380~420 | |

| 喷嘴 | 360 | 340~390 | 350 | 330~380 | 400 | 380~420 | |

| 最佳树脂温度 (°C) | 360 | 340~390 | 350 | 350~360 | 400 | 380~420 | |

| 模具温度 (°C) | 140~180 | 120~180 | 140~180 | 120~180 | 180 | 120~180 | |

| 注射压力 (MPa) | 100~200 | 100~200 | 100~200 | 100~200 | 100~200 | 100~200 | |

| 注射速度 | 低速 | 低速到中速 | 低速 | 低速到中速 | 低速 | 低速到中速 | |

| 螺杆转速 (rpm) | 50~100 | 50~100 | 50~100 | 50~100 | 50~100 | 50~100 | |

| 螺杆背压 (MPa) | 5~10 | 5~10 | 5~10 | 5~10 | 5~10 | 5~10 | |

| 保持压力 (MPa) | 100~200 | 50~200 | 50~100 | 50~150 | 100~200 | 50~200 | |

预干燥

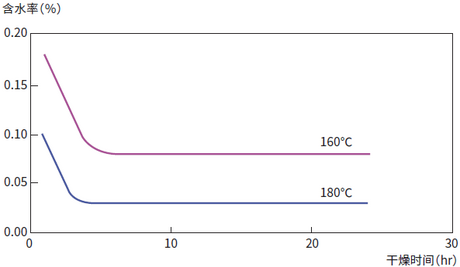

SUMIKAEXCEL PES具有吸水性,因此必须彻底干燥。使用热风循环烘箱或除湿干燥机在160-180℃下干燥5-24小时。如果使用盘式烤箱,请将其展开至 50 毫米或更薄的厚度并干燥。特别是大型成型品成型时,建议在180℃下进行干燥。

此外,对于非增强型产品或大型成型品,我们建议使用除湿干燥机。使用料斗干燥机时,必须有足够的容量和较高的热容量。如果预干燥不充分,成型品表面可能会出现银纹或闪光痕。

如果出现上述现象,则需要进一步干燥。

SUMIKAEXCEL PES不会发生水解,因此在上述条件下不会因干燥而变质。

图4-1-1 4100G的干燥曲线

树脂温度

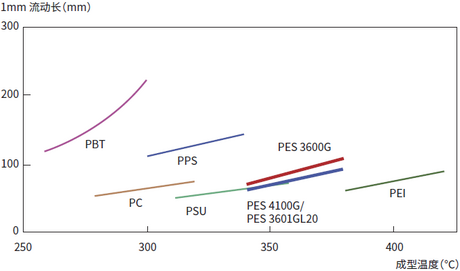

我们建议树脂温度为330至380℃。由于SUMIKAEXCEL PES的熔融粘度较高,因此由于剪切热的产生,树脂温度往往高于机筒温度设定,这可能会导致40℃以上的差异。需要一边确认树脂温度一边进行成型。

图4-1-2 PES的流动长度 (1mm)

树脂滞留时间

在圆柱体中停留的时间长度对注塑件质量有很大影响。停留时间不应超过10分钟。滞留时间越长,热老化的可能性就越大,从而使零件变色、变黑或形成黑点。

模具温度

请将模具温度设定为表面温度120~180℃。另外,设计模具时,模具表面的温度分布要小。

如果模具温度过低,残余应力会导致成型品翘曲或开裂。对于玻璃纤维增 强等级,这会导致玻璃纤维凸出。通过提高模具温度,可以获得残余应力低的成型品。但如果模具温度过高,则在取出成型品时可能会造成变形。

作为加热方法,可以采用加热器法,也可以采用油温控制法,但对于形状复杂的模具、深模、带滑芯的模具,请采用油温控制法来控制模具温度分布。使其尽可能小。

特别是在成型大型模具或成型非增强制品时,需要密切注意模具温度。

注射压力、保持压力

一般情况下,SUMIKAEXCEL PES的成型需要较高的注射压力,需要100~200MPa的注射压力。薄壁成型品、玻璃纤维增 强级以及大流动长度的成型品需要150MPa以上的注射压力。

我们建议将保压压力设置为注射压力的 1/2 至 1/3。将保压压力设置得足够低,以防止出现缩痕。保压压力越低,越能获得残余应力较小的成型品。

峰值压力和保压压力越高,脱模越困难,因此调整VP切换位置,防止峰值压力增加太多。

注射速度

SUMIKAEXCEL PES通常适用于低至中注射速度,但最佳注射速度根据成型产品的形状而变化。

SUMIKAEXCEL PES的熔融粘度较高,因此如果注射速度过快,可能会因剪切生热和空气绝热压缩而导致变色或银白。

另一方面,薄壁成型品(1mm以下)或流动距离长的成型品则需要较快的注射速度。一般来说,较低的注射速度可产生残余应力较小的成型产品。

螺杆转速、背压

为了防止因剪切生热而导致树脂温度上升,螺杆转速优选较低,推荐50~100rpm。

通过施加适当的背压,可以达到均匀的熔化状态。背压优选为5~10MPa,对于高分子量的牌号,设置较高的背压。但如果过高,可能会出现树脂过热、过载等问题。

暂停成型

如果要暂停成型,请将汽缸温度设置为250~260°C,以防止树脂热老化。如果树脂温度低于250°C,可能会损坏螺杆表面和气缸内壁,或在恢复成形后产生异物。长时间停止时,请先用清除材料清除气缸内部,然后降低气缸温度。

清除方法

我们将说明使用SUMIKAEXCEL PES 时如何进行清除。

作为净化材料,MFR为约0.05的高分子量聚乙烯或聚碳酸酯或其玻璃纤维增 强等级是合适的。

- 由于加工温度较高,请充分考虑冒烟、气体喷出、树脂飞散等情况。

- 请注意不要将清除材料滞留在气缸内。

表 4-1-3 切换至SUMIKAEXCEL PES

| 条目 | 建议 | |

|---|---|---|

| 设置 | 背压 | 高(请让螺丝慢慢后退。) |

| 螺杆转速 | 请使用与先前树脂成型时相同的转速。 | |

| 清洗程序 | 1.先行树脂的排出 | 请尽量排出料斗内和气缸内的先行树脂。 |

| 2.吹扫物料投入和吹扫方法 | 保持前段树脂的成型温度,添加清洗材料,彻底清洗。 聚碳酸酯或高分子量聚乙烯适合作为净化材料。当使用玻璃纤维增 强吹扫材料以提高清洁效果时,首先更换为无填料吹扫材料,然后更换为 PES。 请小心不要留下任何玻璃纤维。 |

|

| 3.温度改变 | 在流动吹扫材料时,将温度更改为PES模塑温度。 | |

| 4.清除材料的排放和PES的投入 | 当达到PES的成型温度时,充分排出清除材料,然后放入PES进行清除。 | |

| 5.成形 | 用PES清除后,汽缸温度稳定后即可成形。 | |

检查残余应力

由于成型品中存在残余应力,SUMIKAEXCEL PES在脱模时可能会破裂或产生裂纹等问题。调整保压压力和保压时间以达到最佳条件,避免下沉或溢出。

以下方法可用于检查注塑SUMIKAEXCEL PES 产品的残余应变。该方法还可用作确定最佳成型条件的手段。

- 测试方法

- 将成形品放冷至室温。

- 将成形品在二甲苯中浸泡90秒。

- 在冷水中清洗。

- 仔细确认成形品是否有裂缝。

- 如果没有裂纹,则在甲苯中进行同样的试验。以下将溶剂按照乙酸乙酯、甲乙酮的顺序进行。

- 当发生裂缝时,用该溶剂对几个成形品进行测试并确认。

表4-1-4 如何检查SUMIKAEXCEL PES (4100G)的残余应力

| 溶剂 | 残余应变 | 残余应力 |

|---|---|---|

| 二甲苯发生裂纹 | 1.3~1.5%以上 | 30~40MPa或更高 |

| 甲苯发生裂纹 | 1.0%以上 | 27MPa或更高 |

| 乙酸乙酯发生裂纹 | 0.50%以上 | 14MPa或更高 |

| 甲乙酮发生裂纹 | 0.35%以上 | 10MPa或更高 |